ITER là một dự án nghiên cứu khoa học quy mô lớn tầm cỡ quốc tế nhằm chứng minh khả năng tồn tại của phản ứng tổng hợp hạt nhân như một nguồn năng lượng và thu thập dữ liệu cần thiết cho việc thiết kế và vận hành nhà máy nhiệt hạch sản xuất điện đầu tiên. Ba mươi lăm quốc gia đã hợp lực để xây dựng ITER Tokamak, thiết bị nhiệt hạch lớn nhất thế giới và chia sẻ mọi khía cạnh của dự án: khoa học, mua sắm, tài chính, nhân sự và sở hữu trí tuệ.

Dự án ITER có trụ sở tại Saint-Paul Lez Durance, miền nam nước Pháp, nơi nhà máy nhiệt hạch đang được xây dựng.

Xây dựng nhà máy điện nhiệt hạch

Biến năng lượng nhiệt hạch thành một nguồn năng lượng mới cho nhân loại: đây là mục tiêu của ITER (International Thermonuclear Experimental Reactor), dự án nghiên cứu nhiệt hạch hạt nhân lớn nhất trên thế giới. Mục đích của nó là chứng minh rằng có thể xây dựng một nhà máy nhiệt điện có khả năng sản xuất năng lượng một cách an toàn, bền vững và thân thiện với môi trường.

Kể từ năm 2005, các thành viên của ITER – Trung Quốc, Liên minh Châu u, Ấn Độ, Nhật Bản, Hàn Quốc, Nga và Hoa Kỳ – đã cam kết hợp tác 35 năm để xây dựng và vận hành thiết bị thử nghiệm ITER.

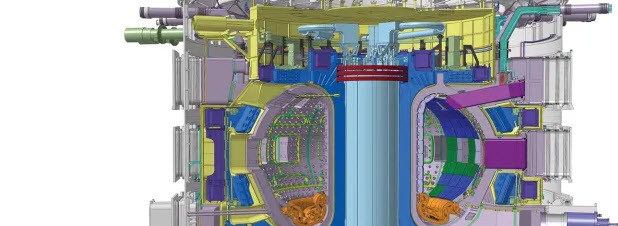

Có trụ sở tại miền nam nước Pháp, ITER có sự tham gia của 35 quốc gia đang hợp tác để xây dựng thí nghiệm tổng hợp từ tính Tokamak tiên tiến nhất và lớn nhất. Khi hoàn thành, nó sẽ có kích thước gấp đôi các máy lớn nhất hiện đang hoạt động, với thể tích buồng plasma gấp mười lần, và chứng minh rằng năng lượng nhiệt hạch có thể được tạo ra ở quy mô thương mại.

Các quốc gia trên thế giới đã cam kết giảm phát thải ròng bằng 0 vào năm 2050 như một phần của chiến dịch “Cuộc đua tới số 0” của Liên hợp quốc và thừa nhận rằng họ phải khử cacbon trong lĩnh vực năng lượng của mình nếu muốn thành công. Các nhà lãnh đạo toàn cầu đang ủng hộ sáng kiến này vì phản ứng tổng hợp hạt nhân có tiềm năng tạo ra lượng năng lượng khổng lồ có hàm lượng carbon thấp, an toàn hơn và tạo ra lượng chất thải nhỏ hơn nhiều. So với phản ứng hóa học từ việc đốt cháy than, dầu hoặc khí đốt, phản ứng tổng hợp hạt nhân giải phóng năng lượng nhiều hơn gần bốn triệu lần và gấp bốn lần so với phản ứng phân hạch hạt nhân.

Một trong những kỳ công kỹ thuật vĩ đại nhất thế giới

Hàng nghìn người đang làm việc để hướng tới thành công của dự án, xây dựng hàng triệu thành phần, một số thành phần nặng vài trăm tấn. Các nhà máy trên khắp thế giới chuyển chúng đến Pháp và tại đây, các thiết bị được lắp ráp thành lò phản ứng khổng lồ. Đây là một trong những nỗ lực kỹ thuật phức tạp nhất trong lịch sử.

Bernard Bigot, tổng giám đốc của ITER, cho biết: “Việc chế tạo từng chiếc máy sẽ giống như lắp ráp một câu đố 3D trên một dòng thời gian phức tạp. Mọi khía cạnh của quản lý dự án, kỹ thuật hệ thống, quản lý rủi ro và hậu cần của việc lắp ráp máy phải thực hiện cùng với độ chính xác của một chiếc đồng hồ Thụy Sĩ.”

Đối với một dự án kéo dài hàng thập kỷ như vậy, ITER cần một nền tảng công nghệ hàng đầu trong ngành để giúp nó điều phối tất cả những người tham gia toàn cầu; đạt được sự cộng tác có thể mở rộng, nhiều trang web, an toàn; xác định các quy trình thiết kế và kỹ thuật chung; quản lý hiệu quả cấu hình kỹ thuật và đảm bảo tuân thủ các tiêu chuẩn hạt nhân. Nó đã tìm thấy câu trả lời trong nền tảng 3DEXPERIENCE® của Dassault Systèmes.

Ứng dụng Catia để giải quyết các câu đố về 3D

Ngay từ đầu, ITER đã sử dụng CATIA để thiết kế Tokamak. Kể từ đó, là một phần của dự án quản lý vòng đời sản phẩm (PLM), nó đã mở rộng phạm vi ứng dụng mà nó sử dụng từ Dassault Systèmes trong nền tảng 3DEXPERIENCE bao gồm ENOVIA để cộng tác, DELMIA để phân tích quy trình và gần đây nhất là EXALEAD để lập chỉ mục và truy cập trực quan dữ liệu.

Jean-Pierre Mailharrancin, điều phối viên hệ thống cấu hình và quản lý dự án PLM tại ITER cho biết: “Chúng tôi đang quản lý một lượng lớn dữ liệu. Một trong những vấn đề lớn mà chúng tôi gặp phải trước đây là chúng tôi đang sử dụng nhiều công cụ mà không phải ai cũng có thể truy cập được. Chúng tôi muốn giảm số lượng công cụ và mang lại sự nhất quán cho tổ chức của chúng tôi. Để làm như vậy, chúng tôi cần đặt một cơ sở dữ liệu trung tâm để tập hợp tất cả các bên liên quan trong ITER, lưu trữ và truy cập dữ liệu chính xác, đồng thời có được một phiên bản duy nhất của sự thật. Với nền tảng 3DEXPERIENCE, giờ đây, chúng tôi có thể kết nối mọi thứ với nhau để tất cả người dùng truy cập, chia sẻ và có được thông tin chi tiết từ tất cả dữ liệu. ”

Triển khai dự án quy mô và phức tạp trong thời gian dài

Đối với Hans-Henrich Altfeld, người đứng đầu Văn phòng kiểm soát và nhà tài trợ cho dự án triển khai PLM tại ITER, nền tảng 3DEXPERIENCE đang giúp tổ chức giải quyết sự phức tạp to lớn đi kèm với hoạt động ở phạm vi và quy mô này, đồng thời đạt được tính minh bạch của từng dự án. “Dự án này được đặc trưng bởi hai chiều – độ phức tạp rất lớn và thời gian dài,” Altfeld nói.

“Điều này đưa ra một số thách thức bao gồm bí quyết được tạo ra khi dự án tiến triển và cho phép những người tham gia dự án sau này tìm hiểu thông tin đó. Bảo tồn thông tin dữ liệu của dự án là rất quan trọng.”

“Về độ phức tạp của cấu trúc, ITER có thể so sánh với việc xây dựng trạm vũ trụ quốc tế, nhưng nó thậm chí còn phức tạp hơn thành viên của dự án này, cạnh tranh với số lượng tuyệt đối người, thành phần và nhà cung cấp tham gia cũng như số lượng thay đổi xảy ra. Trong một dự án độc nhất vô nhị như ITER, có rất nhiều học hỏi đang diễn ra. ”

Để giành quyền kiểm soát, ITER đang giảm độ phức tạp bằng cách chia nhỏ dự án thành các phần nhỏ hơn và kết nối tất cả chúng qua một chuỗi kỹ thuật số liên tục trên nền tảng 3DEXPERIENCE. Bằng cách có một cái nhìn đầy đủ về tất cả dữ liệu xung quanh mỗi thành phần, ITER có thể đảm bảo kiểm soát chất lượng nghiêm ngặt khi máy tiến triển qua giai đoạn lắp ráp của dự án.

“Các thuật ngữ “complex project” có hàm ý rằng dự án không được kiểm soát,” Altfeld nói. “Thay vào đó, chúng tôi muốn làm cho nó phức tạp, vẫn còn nhiều thách thức nhưng có thể quản lý được. Đó là lý do tại sao chúng tôi phải xẻ thịt con voi và chia máy móc thành hàng trăm nghìn bộ phận và quản lý từng yếu tố riêng lẻ. Tất nhiên, bạn cần đảm bảo rằng các giao diện giữa mỗi cấu trúc phân tích này tích hợp liền mạch và được quản lý đúng cách. Đó là những gì nền tảng 3DEXPERIENCE cho phép. ”

Đáp ứng các tiêu chuẩn toàn cầu

Một trong những động lực chính để triển khai nền tảng 3DEXPERIENCE là cải thiện quy trình quản lý cấu hình của ITER để thu hẹp khoảng cách giữa thiết kế và kỹ thuật.

“Chúng tôi cần một hệ thống cho phép chúng tôi thực hiện các quy trình quản lý cấu hình phù hợp, dựa trên các tiêu chuẩn quốc tế,” Altfeld nói.

Với hàng trăm nghìn tài liệu, tất cả là một phần của mô tả kỹ thuật Tokamak, điều quan trọng đối với ITER là phải có một hệ thống mạnh mẽ chạy trong nền để giúp quản lý và theo dõi mọi thứ.

“Nền tảng 3DEXPERIENCE đã cho phép chúng tôi xác định tập trung quản lý cấu hình và triển khai nó để mọi người tại ITER đều có thể hưởng lợi từ nó,” Altfeld giải thích. “Điều này không chỉ liên quan đến các tài liệu kỹ thuật mà còn liên quan đến việc đảm bảo tất cả các mô hình 3D được đưa vào và liên kết đầy đủ với dữ liệu kỹ thuật. Vì vậy, khi bạn ở trong nền tảng và nhấp vào một thành phần ở chế độ 3D, bạn có thể xem tất cả dữ liệu kỹ thuật có liên quan được liên kết với nó. “Vì tất cả dữ liệu đã được phê duyệt và ủy quyền đầy đủ, bạn có thể chắc chắn rằng dữ liệu đó đáng tin cậy.”

Đồng thời, nền tảng giúp ITER tuân thủ các quy định của chính phủ và môi trường toàn cầu, đồng thời đảm bảo xây dựng an toàn hơn.

“Tất cả các yêu cầu từ các cơ quan quản lý và chính quyền đều được xác định trong đường cơ sở của chúng tôi và được quản lý trong nền tảng,” Mailharrancin cho biết. “Hệ thống quản lý cấu hình của chúng tôi đảm bảo rằng tất cả các quy định toàn cầu đều được đưa vào và thực hiện ở mọi giai đoạn của dự án.”

Ghép các câu đố 3D lại với nhau

ITER sử dụng nền tảng 3DEXPERIENCE để thiết kế tất cả các thành phần trong tokamak, tập hợp công việc của tất cả những người đóng góp trên toàn cầu và cho phép họ chia sẻ các mô hình kỹ thuật số cập nhật.

“Chúng tôi đã thiết kế 3D ngay từ đầu dự án,” Mailharrancin nói. “Tất cả các nhà thiết kế và kỹ sư hệ thống – hơn 1000 người – làm việc cùng lúc với nhau bằng cách sử dụng cùng một ứng dụng. Sau đó, chúng tôi có thể chia sẻ các mô hình 3D và mô hình kỹ thuật số trên toàn thế giới để xem xét và thay đổi.”

Về mặt quan trọng, nền tảng giúp đảm bảo rằng các sửa đổi kỹ thuật được thực hiện chính xác và tất cả các bên liên quan bị ảnh hưởng đều được thông báo ở mỗi giai đoạn của dự án.

Vincent Clochard, người quản lý yêu cầu thay đổi sản phẩm tại ITER cho biết: “Là một phần của giám sát thay đổi, nền tảng cho phép tôi theo dõi tất cả các quyết định sửa đổi và ghi lại phân tích tác động được thực hiện bởi các lĩnh vực khác nhau.” “Nó cũng liên kết các sửa đổi với từng phần của thiết kế bị ảnh hưởng, cho dù đó là tài liệu hay dữ liệu và cung cấp khả năng truy cập đầy đủ.”

Nền tảng 3DEXPERIENCE đóng vai trò là môi trường cộng tác cho cộng đồng phát triển ITER. Các chức năng quản lý chương trình và dự án của nó được sử dụng trong ba lĩnh vực chính: lập kế hoạch sản xuất tài liệu để thực hiện danh sách các sản phẩm được giao dự kiến cho các hoạt động khác nhau (thiết kế, mua sắm, lắp ráp, vận hành và vận hành); để quản lý các yêu cầu thay đổi dự án; và gửi các tài liệu liên quan đến xây dựng từ nền tảng đến công trình xây dựng.

Sau đó, ITER mô phỏng trong 4D (3D + thời gian) trên nền tảng các quy trình quan trọng nhất của nó, từ xác nhận khái niệm lò phản ứng nhiệt hạch đến xây dựng, vận hành và bảo trì. Giải pháp đóng vai trò như một nền tảng phân tích quy trình và ITER sử dụng tính năng lập kế hoạch của nó để tối ưu hóa tất cả các nguồn lực được phân bổ cho việc lắp ráp và bảo trì. Đồng thời, các chức năng liên kết quy trình, bao gồm định nghĩa động học và rô bốt, cho phép phân tích sâu hơn các quy trình quan trọng và thiết bị liên quan, sử dụng các mô hình 3D được liên kết trực tiếp với phiên bản kỹ thuật số gần đây nhất.

“Chúng tôi đã thực hiện rất nhiều mô phỏng lắp ráp,” Mailharrancin nói. “Nền tảng 3DEXPERIENCE vô giá trong việc xác nhận rằng các thành phần có thể được kết hợp với nhau và không có xung đột vật lý.”

Lắp ghép và nhiều hơn thế nữa

ITER có kế hoạch để tất cả các bộ phận cốt lõi của lò phản ứng được lắp đặt, tích hợp đầy đủ và sẵn sàng sản xuất plasma đầu tiên vào năm 2025. Khi dự án tiến triển qua giai đoạn lắp ráp và hơn thế nữa, ITER cần thông tin kỹ thuật được kiểm soát và dữ liệu đáng tin cậy để hoàn thành thành công từng giai đoạn và bàn giao từ kỷ luật này sang kỷ luật kế tiếp.

“Với hệ thống hiện tại của chúng tôi, chúng tôi có cơ sở tuyệt vời để phục vụ khách hàng [nhà thầu xây dựng, cơ quan trong nước, khách hàng hoạt động, v.v.] với thông tin kỹ thuật mạnh mẽ,” Altfeld nói. “Sau khi máy được chế tạo, chúng tôi sẽ có khách hàng vận hành thử nghiệm và xác thực. Sau đó, khách hàng vận hành máy sẽ cần hướng dẫn bảo trì. Và sau khi tất cả các nghiên cứu được thực hiện, khách hàng tiếp theo sẽ tiến hành ngừng hoạt động và tháo dỡ máy móc một cách an toàn và đưa địa điểm trở lại tự nhiên. Tất cả những khách hàng này sẽ cần thông tin kỹ thuật mà chúng tôi hiện đang tạo. Và họ cần phải đảm bảo trong nhiều năm tới rằng tất cả dữ liệu này là chính xác và có thể hỗ trợ họ trong vai trò của mình”.

Adriana Rossi, người kiểm soát tài liệu kỹ thuật cho hệ thống nước làm mát của ITER cho biết: “Đối với tôi, tính năng quan trọng nhất trong nền tảng là khả năng truy xuất nguồn gốc mà nó mang lại. “Với cách chúng tôi đang lưu trữ thông tin trên nền tảng, bạn có thể dễ dàng nắm giữ bất kỳ tài liệu nào và truy xuất thông tin bạn cần liên quan đến một gói công việc kỹ thuật cụ thể.”

Một khía cạnh khác cũng rất quan trọng đó là nền tảng 3DEXPERIENCE cho phép ITER kiểm soát toàn bộ vòng đời của thử nghiệm tokamak và nắm vững mức độ phức tạp của một trong những kỳ công kỹ thuật lớn nhất cho đến nay.

“Những gì chúng tôi có ở ITER với nền tảng 3DEXPERIENCE là hiện đại nhất,” Altfeld nói. “Một số người tin rằng máy móc phức tạp này chỉ có thể được quản lý bởi các chuyên gia. Tuy nhiên, họ đánh giá thấp sự phức tạp được tạo ra bởi sự phụ thuộc lẫn nhau của hàng nghìn chuyên gia và thành phần phải kết hợp với nhau. Đây là điều mà bộ não con người không thể nắm bắt được. Chúng tôi đã hỗ trợ một dự án như thế này bằng một giải pháp mạnh mẽ như nền tảng 3DEXPERIENCE.”

Nguồn: 3ds.com

Khám phá 10 tính năng SOLIDWORKS 2024 mới nhất

Hướng dẫn sử dụng chi tiết Simulation trong Solidworks

Tải SolidWorks 2024: Nhận miễn phí và tải bản cập nhật đầy đủ

Lưu ý cần biết khi mua SOLIDWORKS bản quyền 2023

Giá bản quyền SOLIDWORKS 2024 mới nhất

Thông tin bảng giá SOLIDWORKS mới nhất

BẠN CẦN THÊM GIẢI PHÁP CHO DOANH NGHIỆP CỦA MÌNH?

1. Đào tạo, chuyển giao CAD/CAM

Doanh nghiệp | Cá nhân

2. Bản quyền phần mềm CAD/CAM

MasterCAM | SolidCAM | GstarCAD| SolidWorks

3. Dịch vụ CAD/CAM

Tạo Post processor | Phân tích mô phỏng CAE

Liên hệ ngay: https://khotailieucadcam.com/